każda wiązka testowana elektrycznie

wiązki spełniają najwyższe standardy techniczne

wiązki zaprojektowane zgodnie z oczekiwaniami klienta

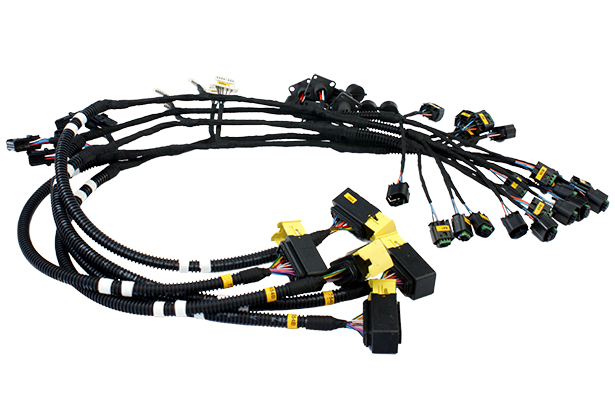

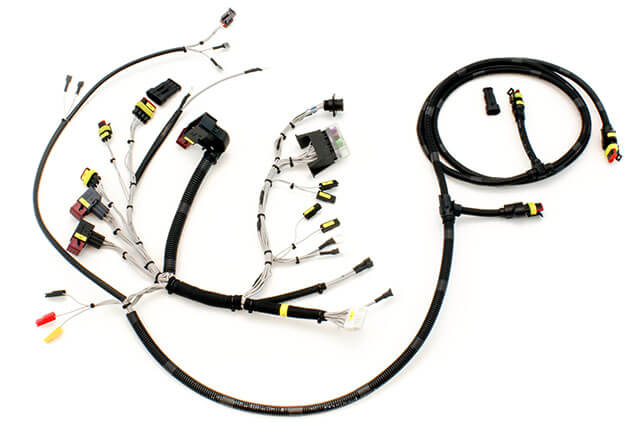

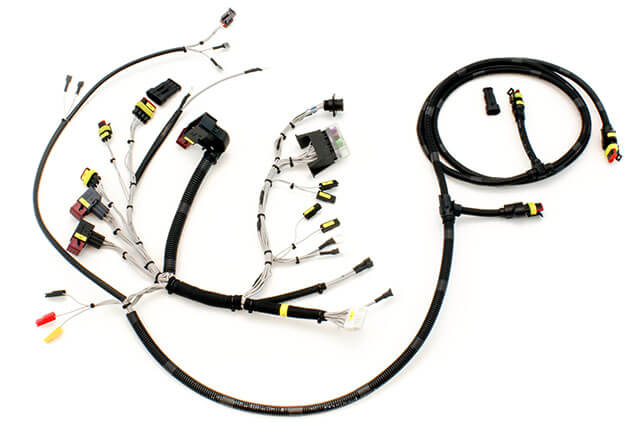

Wiązka kablowa to wyodrębniona struktura połączeń elektrycznych pomiędzy poszczególnymi elementami systemu, realizująca ich elektryczne funkcjonowanie poprzez zasilanie, transmisję danych, sygnalizację stanów logicznych poszczególnych składników układu oraz sygnały sterujące działaniem całego systemu.

Prawidłowo wyprodukowana wiązka kablowa stanowi ważny element całego systemu elektrycznego. Ma ona bardzo ważny wpływ na niezawodność działania całego urządzenia. Wiązki kablowe możemy znaleźć praktycznie w większości urządzeń elektrycznych lub elektronicznych i to zarówno domowego użytku jak pralka, piekarnik, lodówka, można je znaleźć w samochodach, autobusach, tramwajach, jak i w zaawansowanych urządzeniach medycznych typu tomograf albo w mocno zaawansowanych urządzeniach militarnych jak np. peryskopowy celownik termowizyjny albo wojskowy pojazd opancerzony. W każdym z przytoczonych przykładów urządzeń, wiązka kablowa spełnia tę samą funkcję czyli przesyła po przewodzie miedzianym prąd elektryczny. Ten przesyłany prąd w jednych gałęziach wiązki zasila elementy składowe urządzenia a znów w innych przewodach jest nośnikiem informacji. Praktycznie każde współczesne urządzenie elektryczne czy elektroniczne posiada jednostkę centralną sterującą systemem. Czasem jest to nazywane ECU (Electronic Control Unit), czasem jest to sterownik albo specjalistyczny procesor. Wiązka kablowa oprócz funkcji zasilania pełni też rolę nośnika informacji. Zazwyczaj jest to komunikacja pomiędzy tą właśnie jednostką centralną a elementami całego systemu, mogą to być elementy wykonawcze jak silniki elektryczne, zawory elektromagnetyczne, wyświetlacze, siłowniki elektryczne albo są to elementy dostarczające jednostce centralnej informacje z czujników, na przykład czujnika temperatury, czujnika ciśnienia, czujnika położenia czy czujników kontaktronowych.

Od ponad 30 lat wiązki kablowe produkowane przez Teknosystem są stosowane w wielu branżach, takich jak:

- nauka i technika:

- urządzenia pomiarowe

- urządzenia laboratoryjne

- ochrona zdrowia i medycyna:

- łóżka medyczne

- łóżka szpitalne

- lampy medyczne

- oświetlenie sal operacyjnych

- sterylizatory

- pojazdy wojskowe

- samoloty

- pojazdy szynowe:

- wagony metra

- tramwaje

- pociągi

- transport:

- wózki widłowe

- wózki do magazynów wysokiego składowania

- maszyny robocze:

- budowlane

- rolniczne

- dla przemysłu wydobywczego

- maszyny i urządzenia przemysłowe:

- segregowanie odpadów

- przetwórstwo spożywcze

- telekomunikacja:

- Internet

- telewizja

- telefony

- anteny

Produkcja wiązek kablowych

Dlaczego wiązka kablowa jest tak ważnym elementem systemu i przede wszystkim dlaczego jej niezawodność jest kluczowa dla jego prawidłowego działania?

Można by powiedzieć że każdy element wchodzący w skład jakiegokolwiek urządzenia jest dla niego równie ważny, ale zaawansowane technologicznie komponenty nierzadko w przypadku uszkodzenia lub awarii, są w stanie w trybie awaryjnym kontynuować swoją pracę i umożliwić operowanie całym urządzeniem do momentu jego zatrzymania lub wyłączenia. Czyli dostajemy sygnał, że mamy awarię i jednostka centralna lub operator może bezpiecznie zatrzymać pracę urządzenia. Natomiast wiązka kablowa to sieć połączeń realizowanych w oparciu o przewody elektryczne. Przewodnikiem jest tutaj zwykła miedź, ale niech ten fakt nie będzie mylący, że być może dlatego, że to tylko miedź to nie ma tutaj żadnej filozofii i zaawansowanej technologii. Wręcz przeciwnie. Mamy tutaj bardzo wiele aspektów do uwzględnienia, żeby ten pozornie prozaiczny miedziany przewód został prawidłowo dobrany i niezawodnie spełniał swoją funkcję w całym systemie.

Podstawowym i najważniejszym kryterium doboru przewodów jest ich jakość wykonania. Miedź musi być bardzo wysokiej czystości chociaż niekoniecznie musi to być miedź beztlenowa, wystarczy miedź elektrolityczna o czystości na poziomie 99,99%. Taka miedź jest świetnym przewodnikiem o bardzo niskiej rezystancji przewodzenia. Bardzo ważne są też materiały z jakich zbudowana jest izolacja aby w spełniały określone parametry nie tylko elektryczne ale i też fizyczne czy chemiczne. No bardzo ważna jest jakość wykonania samego przewodu, to znaczy czy druciki miedzianego przewodnika są odpowiednio splecione, czy izolacja na całej długości przewodu jest jednakowej grubości czyli czy żyła w przewodzie zachowuje osiowość. Jakiekolwiek odchyłki od grubości izolacji mogą powodować przebicie elektryczne pomiędzy przewodami lub przewodem i elementami obudowy urządzenia. W przewodach wielożyłowych istotne jest zachowanie wzajemnego splotu żył, gwarantuje to odpowiednią giętkość przewodu oraz, jeżeli jest to przewód ekranowany, pokrycie ekranem wiązki żył powinno być na poziomie powyżej 85%, żeby ekran właściwie spełniał swoją rolę.

Przewody w wiązkach elektrycznych

W Teknosystem stosujemy tylko sprawdzone przewody uznanych światowych producentów, takich jak LAPP, Helukabel, Alstermo, Elproman, Alfa Wire oraz kolejowe przewody Nexans i Huber+Suhner. Charakteryzują się one bardzo wysoką powtarzalnością produkcji, wszystkie parametry elektryczne i właściwości fizyczne i chemiczne jak i wymiary są na utrzymywane jednakowym poziomie. Wspomnę jeszcze jak istotne jest utrzymanie nominalnej średnicy pojedynczego przewodu czy też wielożyłowego przewodu, gdyż zawsze do danego przewodu, jego przekroju jak i średnicy izolacji, dobierane są konektory, które są zaciskane automatycznie lub ręcznie i jakakolwiek zmiana średnicy izolacji, może spowodować, że taki konektor nie będzie zaciśnięty prawidłowo lub w ogóle nie będzie możliwe zaciśnięcie czyli w konsekwencji nie będzie możliwe wykonanie gotowej wiązki kablowej zgodnie z oryginalną dokumentacją.

Ekranowanie i izolacja wiązek kablowych

Znając funkcję elektryczną, jaką będzie pełnił dany przewód w urządzeniu, dobieramy jego przekrój ewentualnie liczbę żył. Ustalamy czy ma być ekranowany. Jak wiadomo, ekranowanie stosuje się w celu zachowania kompatybilności elektromagnetycznej EMC. Na zewnętrzne zakłócenia elektromagnetyczne bardzo narażone są przewody sygnałowe, przewodzące sygnały elektryczne o bardzo niskich amplitudach napięcia lub bardzo niewielkich zmianach napięcia i dlatego tutaj prawie zawsze wybieramy przewody ekranowane o małych przekrojach począwszy od 0,22mm2 do 1,5mm2. Nierzadko są to przewody parowane. W niektórych przypadkach przewody posiadają dodatkowy ekran wykonany z folii aluminiowej. Przewody zasilające zazwyczaj występują bez ekranu. Wyjątkiem są przewody zasilające silnik elektryczny z falownika. W tym przypadku taki przewód jest źródłem szerokiego spektrum zakłóceń elektromagnetycznych, mogących mieć niekorzystny wpływ na sygnały transmitowane w sąsiadujących przewodach albo i też na niektóre podzespoły urządzenia. W Teknosystem posiadamy szeroką gamę narzędzi pozwalających zaciskać konektory o przekrojach nawet do 70mm2.

Już właściwie w ostatnim etapie doboru odpowiedniego przewodu do danej aplikacji, skupiamy się na doborze izolacji, która posiadałaby odpowiednie właściwości fizyczne i chemiczne, pozwalające pracować im niezawodnie w określonych warunkach w jakich pracuje całe urządzenie. Właściwości fizyczne przewodu to oprócz sposobu oznaczania kolejnych żył (kolorowe lub numerowane), to ich charakterystyka temperaturowa oraz giętkość i odporność na wielokrotne zginanie. Są urządzenia, gdzie wiązka kablowa jest w ciągłym ruchu (ramię robota) a więc i zastosowane przewody pracujące razem z ruchomym elementem maszyny, powinny mieć dużą wytrzymałość na ciągły ruch, ciągłe zginanie. Dobierając odpowiedni typ przewodu musimy zwracać uwagę na jego promienie gięcia czy aby jego ciągłą praca, nie powoduje, że zbyt ciasno się zgina co może spowodować jego uszkodzenie i awarię. Należy też zwrócić uwagę na warunki otoczenia czy mamy do czynienia z promieniowaniem UV (ekspozycja na słońce) lub środowisko jest agresywne chemicznie. Dla takich przypadków najlepsi światowi producenci przewodów mają gotowe rozwiązania i są gotowe przewody posiadające wymagane odporności chemiczne.

Jak widać z powyższego opisu, sprawa prawidłowego doboru przewodów pod kątem ich funkcjonalności i niezawodności nie jest taka prosta. Trzeba starannie określić warunki pracy przewodów, żeby móc w gąszczu rozmaitych ich typów, znaleźć ten najbardziej właściwy. Bo w przeciwieństwie do zaawansowanych technologicznie elementów urządzenia, przewód miedziany w przypadku uszkodzenia z powodu chociażby złego jego doboru, nie posiada możliwości wejścia w jakikolwiek tryb awaryjny. Zanik napięcia z powodu zerwanej żyły może nieść ze sobą czasem bardzo niepożądane skutki.

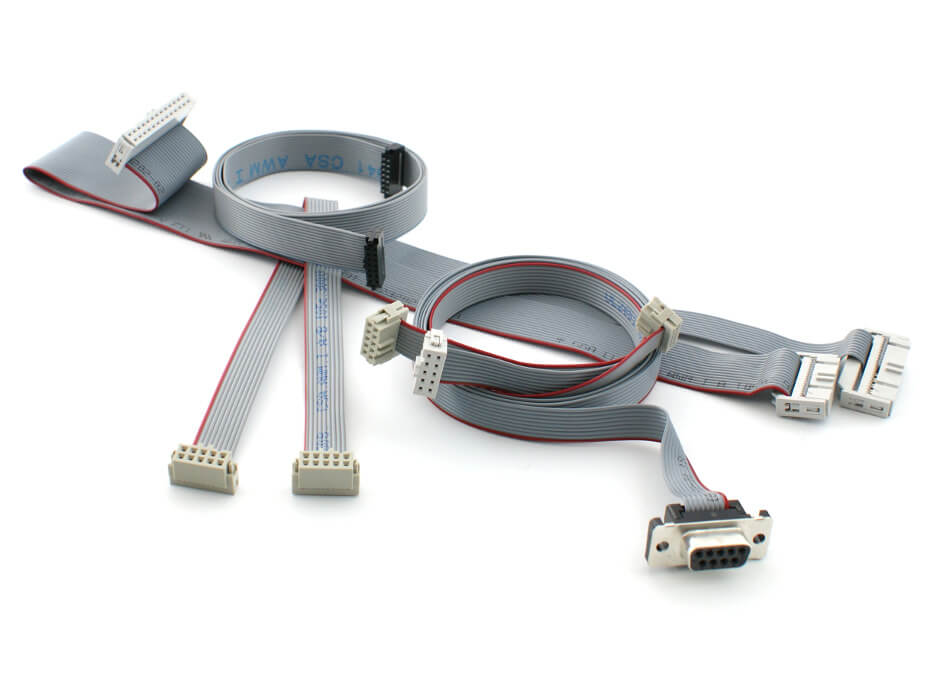

Wtyczki i złącza w wiązkach kablowych

Najbardziej newralgicznym miejscem całej wiązki elektrycznej jest miejsce, gdzie łączy się ona elektrycznie z elementami całego urządzenia. Połączenia te są realizowane najczęściej za pomocą wtyków i gniazd elektrycznych rozmaitych typów i gabarytów. Czasami jest to zrealizowane przez lutowanie cynowe, albo terminale śrubowe, ale generalnie prawie każda nowoczesna wiązka kablowa a mam na myśli tutaj zaawansowane technologicznie wiązki, powinna być gotowa do zamontowania praktycznie bez żadnych dodatkowych narzędzi poprzez ułożenie jej we właściwe miejsce wpięcie wtyczek elektrycznych w odpowiednie miejsca w urządzeniu. Sam dobór wtyczek, typów producenta, ich funkcjonalności czy gabarytów może być podyktowany rozmaitymi powodami. Technolodzy z Teknosystem najczęściej pracują ze sprawdzonymi rozwiązaniami największych światowych producentów. Najczęściej stosowane są złącza i konektory Tyco, Molex, JST, JAE, Amphenol, Harting, Hirose, Weidmiller, Phoenix Contact. Teknosystem posiada ponad 230 narzędzi ręcznych i automatycznych służących do profesjonalnego zakuwania konektorów wymienionych producentów.

Dlaczego wtyczka jest takim kluczowym miejsce całej wiązki elektrycznej? Właściwie będąc precyzyjnym, to nie o samą wtyczkę tutaj chodzi, która jest zazwyczaj plastikowym elementem, ważnym z powodu niezawodności samego zapięcia, szczelności czy niezawodnego utrzymania konektorów, ale chodzi tutaj dokładnie o konektory a konkretniej o jakość zaciśnięcia konektora na żyle przewodu. Każdy producent złączy i konektorów dostarcza też specjalizowane narzędzia, służące do prawidłowego zaciśnięcia konkretnego konektora. Zazwyczaj każdy typ konektora posiada specjalnie dedykowane narzędzie. Praca z takim narzędziem gwarantuje maksymalną niezawodność i żywotność takiego zespolenia konektora z przewodem miedzianym. Sprawia, że połączenie jest o minimalnej rezystancji, gwarantuje odpowiednią siłę zacisku oraz minimalizuje potencjalne możliwości korozji jego elementów. Teknosystem w swoim laboratorium posiada sprzęt testujący pod kątem elektrycznym i mechanicznych jakość takich połączeń i na podstawie badań zaciśniętych konektorów, pozwala ustawić optymalne parametry narzędzia dla tej operacji.

Cały proces produkcji wiązek kablowych w Teknosystem jest nadzorowany przez pracowników działu jakości. Poszczególne etapy typu cięcie, zarabianie, zaciskanie, znakowanie są skrupulatnie sprawdzane czy parametry tych operacji zostały wykonane zgodnie z dokumentacją. Montaże gotowych wiązek odbywają się na tzw. fixturach. Fixturami nazywamy takie specjalne matryce, gdzie jest naniesiony cały schemat połączeń wiązki, prowadzenia poszczególnych przewodów oraz są gniazda takie, jakie będą w docelowym urządzeniu. Po zmontowaniu całej wiązki kablowej czyli po ułożeniu zakutych przewodów, spięciu ich, oznakowaniu, po zmontowaniu wtyczek i wpięciu ich w gniazda fixtury, wiązka przechodzi ostatni najważniejszy test. W Teknosystem każda wiązka kablowa zmontowana na fixturze przechodzi test elektryczny przewodności połączeń oraz ich prawidłowości. Dzieje się to na sprzęcie Adaptronic i Cablescan. System jest programowany indywidualnie dla każdego typu wiązki a sam proces kontroli elektrycznej wiązki trwa kilka sekund.

Niezawodne wiązki kablowe Teknosystem

Mawia się, że cały system jest na tyle niezawodny, na ile niezawodny jest jej najsłabszy element. W konsekwencji niezawodność całej wiązki kablowej leży w tej małej operacji zaciśnięcia konektora na przewodzie. Teknosystem skupia ogromną uwagę na jakości produkowanych wiązek kablowych i pracuje tylko na narzędziach dedykowanych do konektorów danego typu mając świadomość jak wielkie ma to znaczenie dla niezawodności pracy całego urządzenia.

W ciągu 30 lat działalności Teknosystem dostarczał i dostarcza wiązki kablowe dla producentów maszyn i urządzeń w wielu różnych branżach. Te wiodące branże, to branża przemysłowa, rynek elektroniki konsumenckiej i profesjonalnej, urządzenia znajdujące zastosowanie w medycynie, wiązki do taboru kolejowego, lotnictwa, branży chłodniczej. Produkuje też wiązki do urządzeń będących wyposażeniem aut użytkowych, pojazdów specjalnych jak i też maszyn do recyklingu. To ogromne doświadczenie, wyspecjalizowana i doświadczona kadra oraz zaufanie klientów jest motorem napędzającym dalszy rozwój firmy. Podejmowane są coraz to nowe wyzwania w kolejnych branżach i na kolejnych rynkach.

W sprawie wiązek kablowych lub zapytania o możliwość produkcji wyrobów innych niż wymienione prosimy o kontakt z zbigniew.bankowski@teknosystem.com.pl

Sprawdź również: systemy elektromechaniczne, światłowody, specjalistyczne oświetlenie Viking, wyroby gumowe.